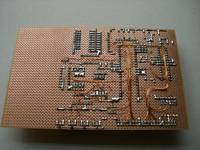

Unterbau für die Steuerung und Netzteile

Die Ansteuerung

Die Fräse sollte über I2C anzusteuern sein,

deswegen habe bei der X und Y Achse das RN-Schrittmotor Steuer_IC Ver.1.7

und für die Z-Achse für den kleineren Bruder Ver.1.2 von robotikhardware.de

entschieden ... da ich aber unipolare Motoren hatte konnte ich den L298 Treiber nicht verwenden.

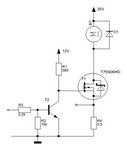

Die Treiber Schaltung sollte Anschlusskompatiebel zum L298 und für unipolare Motoren geeignet sein.

Ich habe mich für eine Mosfet Lösung entschieden.

| |

|

Die Treiber-Schaltung hatte bei meinen Tests mit 16 Volt (Labornetzteil) gut Funktioniert ...

Bei dem ersten Test in der Fräse mit dem grossen Netzteil 35 V /7,5 A

sind leider gleich mehrere Fets durchgeschlagen .... obwohl die Mosfets für 60 Volt und 75 Ampere ausgelegt wahren ... da ich keinen Fehler feststellen konnte und nur wenig Erfahrung mit MOSFets habe ... musste doch eine klassische Treiberstufe mit bipolaren Transistoren her.

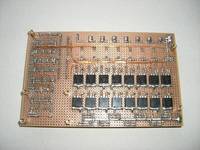

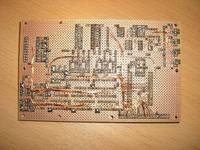

Ich habe 2 Treiber_Module mit je 8 Leistungstransistoren für je 2 Motoren gebaut.

Auch bei diesem Treiber ging nicht alles glatt ...

bei den Transistoren BD649 (120 Volt / 8 Ampere) die ich verwende, hatten einige das Problem das diese ab einer Frequenz ab 4 KHz nicht mehr richtig öffneten ... Bauteiltoleranz ??

Nachdem ich diese dann gefunden habe, es wahre 4 an der Zahl, lief die Schaltung gut ...

Als ich dann meine Software an die Hardware anpassen wollte, bis dato habe ich immer nur mit kleinen Tools die Funktionen geprüft, sind neue Probleme aufgetaucht ...

Das tempo mit dem die beiden RN_Schrittmotor_ICs die I2C-Befehle verarbeitet,

bei der Ver.1.2 musste ich nach jeder Übertragung 150 ms und bei der Ver.1.7 50 ms warten bevor ich neue Daten senden konnte.

Da bei jedem Motor getrennt, Strom ,Geschwindigkeit , Schrittweite , Richtung, u.s.w, nacheinander getrennt übertragen werden musste, kam es bei jeder neuen Position zu einer Unterbrechung von mehreren 100 ms, desweiteren war die Positionierung nicht genau genug und es hänge sich der I2C Bus beim pollen des Motorstatus öfter auf , auch war die PWM-Regelung nicht optimal ...

Also eine neue Steuerung musste her ...

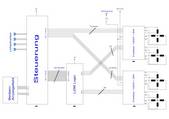

Ich entschied mich diesmal für einen IOWarrior-56 , der hat 62 Anschlüsse die gleichzeitig bis zu 1000 mal in der Sekunde über USB geändert werden können.

|

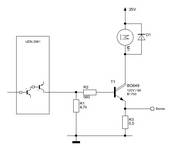

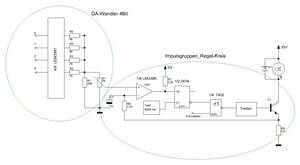

Die Motorstrom-Regelung musste ich somit manuell aufbauen:

Ein Comperator vergleicht den Motorstrom mit den Sollwert.

Der Sollwert wird über vier 4Bit DA-Wandler, für jeden Motor einen bereitgestellt. Damit diese Regelung kontroliert abläuft ist der Ausgang des Comperators an ein D-FlipFlop, der mit 6,5 KHz getaktet wird verbunden.

Tests haben ergeben das diese Regelung sehr gut arbeitet.

Trotz der vielen Rückschläge, läuft die Fräse mit der neuen Steuerung und der neuen Treiber super ...

Obwohl der Motorstrom an die Geschwindigkeit optimal angepasst wird, werden die Motoren sehr warm und haben deswegen eine Kühlung bekommen,

Die Fräse hat einen Arbeitsbereich von

X = 220 mm (120 Schritte/mm)

Y = 260 mm (120 Schritte/mm)

Z = 50 mm (120 Schritte/mm)

Der maximale Vorschub liegt bei 500 mm/Minute

Es können alle Motoren gleichzeitig Punkt genau gefahren werden.

Alle Achsen haben eine Nullpunkt Erkennung über je eine Lichtschranke.

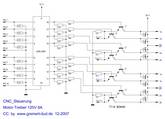

Schaltbilder

Ergebnis ...

Hat eine menge Spass gemacht ... aber mehr als mit einem Stift zeichnen ist nicht drin ... war aber auch zu erwarten ... wollte eigentlich nur mal Probieren wie weit man mit 0815 Materialien vom Baumarkt kommt.

Die Maschine wird nach und nach wieder zerlegt.